Centre d'essais logistiques

UN CENTRE D’ESSAIS INTÉGRÉ À NOTRE PROCESSUS D’INNOVATION.

- Simulateurs de transport.

- Évaluation des contraintes logistiques en transport maritime, ferroviaire, aérien ou routier

- Reproduction des efforts subis lors des manutentions, stockage, convoyage, gerbage, chocs, vibrations, roulis…

- Essais dynamiques et physiques en situation de contraintes réelles, permanentes ou accidentelles

Objectifs :

- Prévenir les dommages.

- Évaluer la performance, la fiabilité et les fonctionnalités des emballages.

- Valider les solutions packaging et d’arrimage en endurance et en fatigue.

- Valider les solutions packaging et d’arrimage dans des situations exceptionnelles.

- Éviter les suremballages.

- Optimiser les conditionnements.

- Générer des économies.

Le CENTRE D’ESSAI du TECHNICAL CENTER apporte un soutien technique aux industries de l’emballage, du conditionnement, du transport et à leurs utilisateurs industriels.

Nous réalisons des tests et essais de contraintes physiques, mécaniques et climatiques sur les emballages, matériaux, produits.

Notre mission est d’aider nos clients à prévenir les dommages matériels et humains causés par des emballages mal spécifiés ou un défaut d’arrimage, et à éviter également le suremballage et le sur-arrimage des produits.

TESTER, DÉVELOPPER, VALIDER en conditions réelles de sollicitations.

Un produit conditionné, palettisé et expédié va suivre différentes étapes au cours de sa vie logistique : manipulation, stockage, chargement, transport…

- QUALIFICATION

Quoi de mieux pour tester vos choix en termes d’emballage et d’arrimage que celui d’expédier vos palettes à l’autre bout du pays ou de la planète ? Or, les tests en transport réel sur route et en mer coûtent cher, et sont soumis aux aléas des transports.

Faire appel aux services du TECHNICAL CENTER, c’est garantir que les contraintes logistiques correspondant spécifiquement à celles subies par vos charges soient reproduites et analysées de manière répétable et objective.

- OPTIMISATION

Les contraintes de transport peuvent être appliquées sur le même type de charge à différentes solutions d’emballage, de palettisation et d’arrimage. Ainsi sont mises en avant les forces et les lacunes de chacune des solutions afin de discriminer les solutions entre elles.

Le TECHNICAL CENTER vous permet de recréer les contraintes de la chaîne logistique subies par vos charges :

- la compression (contraintes de stockage et de gerbage)

- les chocs (contraintes de manutention) ;

- les vibrations et les efforts inertiels (contraintes de transport)

Le TECHNICAL CENTER est en mesure de suivre les protocoles de validation

ISTA (International Safe Transit Association) sur les palettes en tant qu’unité de chargement tels que ISTA 1E et ISTA 3E. Mais, pour soumettre les palettes aux conditions réelles de transport et éviter que ne soit préconisées des solutions sur-qualifiées et coûteuses, le TECHNICAL CENTER rapproche ses moyens d’essais des conditions réelles de transport.

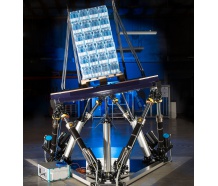

HEXAPODE : le banc vibrant à 6-degrés de liberté.

Simulation réalisée au sein du TECHNICAL CENTER sur une palette de produits à taille réelle.

Table vibrante avec rotation dans les 3 directions.

Objectif :

Sur la base de données enregistrées lors d’un transport réel, l’HEXAPODE reproduit fidèlement l’ensemble des contraintes subies par vos charges palettisées (démarrage, accélération, virage, ronds-points, freinage…), dans un environnement de travail maitrisé.

- Capacité : 1,5 tonne

- Gamme de fréquences : 0-50 Hz

- Course maximale : ± 400 mm

- Dimensions de la plateforme : 2100 mm x 2100 mm x 2400 mm

- Hauteur de charge maximum : 2,40 m

TEST D’IMPACT

Simulation réalisée au sein du TECHNICAL CENTER sur une palette de produits à taille réelle.

Test de chocs reproduisant des évènements accidentels (chocs caristes, convoyeur stop-and-go, camion dans situation de freinage d’urgence).

Objectif : réplication de décélérations, d’impacts et de chocs.

Analyses des données enregistrées et filmées pour chaque interface : plancher/palette, palette/produit, produit/produit.

- Capacité : 1.5 tonne

- Hauteur de charge maximum : 2.5 mètres

- Dimensions de la plateforme : 1500 x 1300 mm

La surface de la plateforme de l’IMPACT TESTER est adaptable à tous types de surface (plancher bois des camions, plancher métallique des containers, …).

Tests d’arrimage avec l’ajout de sangles, de tapis d’arrimage.

Avec plus de 20 années d’expérience pour certains de nos ingénieurs en matière de compréhension du comportement des palettes et des charges, nous vous proposons des protocoles sur-mesure composés :

- à partir de la banque de données de CGP COATING INNOVATION

- à partir des enregistrements des contraintes subies par une palette expédiée depuis votre usine jusqu’à sa destination finale.

- Enregistrement

La première étape consiste pour vous à choisir le flux à reproduire (flux présentant le taux de non conformités transport le plus élevé, flux le plus important en terme de volume transporté, …). L’enregistrement des contraintes se fait à l’aide de capteurs de données que nous vous prêtons. Ces capteurs seront emballés spécifiquement pour être placés au cœur de vos palettes. Cette charge sera expédiée dans le flux de votre choix. Les capteurs enregistreront les vibrations, les chocs, la température et l’humidité durant toute la durée du transport.

- Analyse et création du signal

Une fois les capteurs retournés au TECHNICAL CENTER, les données enregistrées seront analysées afin de repérer les risques et contraintes propres à votre chaine logistique.

Les données seront exploitées pour créer un signal afin de répliquer ces contraintes. Ce signal sera utilisable autant de fois que souhaitées pour évaluer les méthodes d’emballage et d’arrimage idéales selon vos critères de qualité.

Le TECHNICAL CENTER est équipé des filmeuses les plus modernes pour reproduire le filmage de vos palettes à l’identique de vos pratiques (taux de pré-étirage jusqu’à 400 %, variation de serrage en fonction de la hauteur de la palette …). Après filmage, les palettes passeront sur chacun des bancs de tests spécifiés au protocole.

Les essais se concluent par l’analyse du comportement de vos produits et des conseils pratiques pour optimiser emballage, palettisation et arrimage (modification du plan de palettisation, du plan de chargement, des quantités de film étirable employées, des types, du nombre et des positionnements des intercalaires, modification de la qualité des caisses carton…)

Le protocole compte 2 phases :

- Acquisition des contraintes transport.

- Analyse et exploitation des données transport, définition des conditions de test.

Phase A : Acquisition des contraintes transport.

L’objectif de cette phase est d’enregistrer les différentes contraintes auxquelles la charge palettisée est soumise.

Dans ce but, le client doit définir un (ou plusieurs trajets) considéré(s) comme significatif(s). Il s’agit la plupart du temps de trajets comportant des taux élevés d’incidents logistiques, ou de trajets connus pour être particulièrement traumatisants pour les charges palettisées.

La charge est alors placée sur une palette équipée de capteurs. Cette palette est appelée la « palette cookie ». La « palette cookie » est expédiée pour suivre le trajet significatif choisi par le client. A l’arrivée, les charges sont dépalettisées, et la « palette cookie » est renvoyée au Technical Center.

Phase B : Analyse et exploitation des données transport, définition des conditions de test.

Les données enregistrées dans les capteurs sont extraites par un technicien qualifié du Technical Center. Ces données vont subir un post-traitement. Le traitement permettra de définir les types de sollicitations subies par la palette : efforts inertiels, vibrations haute et basse fréquence, chocs.

Un rapport est émis présentant les constatations principales et faisant la prescription du (ou des) test(s) à réaliser pour simuler les conditions transport.