Logistik-testcenter

EIN PRÜFZENTRUM, DAS IN UNSEREN INNOVATIONSPROZESS INTEGRIERT IST.

EIN LOGISTIK-TESTCENTER

- Transportsimulatoren

- Bewertung der Transportbelastungen bei See-, Bahn-, Luft- oder Straßentransporten.

- Reproduktion der Beanspruchungen bei Umschlag, Lagerung, Förderung, Stapelung, Stoßbelastung, Vibrationen, Rollen...

- Dynamische und physikalische Tests in reellen, ständigen oder zufälligen Belastungssituationen.

Ziele:

- Schäden vorbeugen

- Die Leistung, die Zuverlässigkeit und die Funktionen der Verpackungen bewerten.

- Die Verpackungs- und Transportsicherungslösungen in Bezug auf Widerstandsfähigkeit und Materialermüdung bewerten

- Die Verpackungs- und Transportsicherungslösungen in Ausnahmesituationen bewerten

- Umverpackungen vermeiden

- Die Verpackungen optimieren

- Einsparungen erzielen

Das TESTCENTER des TECHNICAL CENTER bietet der Verpackungs- und Transportbranche sowie den industriellen Endanwendern eine effiziente technische Unterstützung.

Wir führen Tests und Versuche in Bezug auf physikalische, mechanische und klimatische Beanspruchungen von Verpackungen, Materialien und Produkten durch.

Unsere Aufgabe ist es, unseren Kunden zu helfen, Schäden bei Personen und Materialien vorzubeugen, die durch unzureichend gekennzeichnete Verpackungen oder eine mangelhafte Transportsicherung verursacht werden. Auch Umverpackungen und die übermäßige Transportsicherung der Produkte sollen vermieden werden.

TESTEN, ENTWICKELN, BEWERTEN unter reellen Belastungsbedingungen.

Ein verpacktes, palettiertes und versandtes Produkt durchläuft im Laufe seines Transportzyklus mehrere Etappen: Umschlag, Lagerung, Verladung, Transport...

- QUALIFIZIERUNG

Die beste Option, um Ihre gewählte Verpackungs- und Transportsicherungslösung effizient zu testen, wäre der Transport Ihrer Paletten quer durch das Land oder ans andere Ende der Welt. Aber reelle Transporttests per Straße und See sind kostenaufwändig und den Transportgefährdungen ausgesetzt.

Nehmen Sie die Dienste des TECHNICAL CENTER in Anspruch, um die Garantie zu erhalten, dass die Transportbelastungen genau jenen Ihrer Ladungen entsprechen und auf wiederholbare und objektive Weise reproduziert und analysiert werden.

- OPTIMIERUNG

Die Verpackungs-, Palettierungs- und Transportsicherungslösungen können für ein und dieselbe Ladungsart auf verschiedene Transportbelastungen getestet werden. Somit werden die Stärken und Schwächen jeder Lösung offensichtlich, sodass die verschiedenen Systeme untereinander verglichen werden können.

Das TECHNICAL CENTER ermöglicht es Ihnen, die Beanspruchungen Ihrer Ladungen im Zuge der Logistikkette nachzustellen:

- Kompression (Beanspruchung bei Lagerung und Stapelung)

- Stoßbelastung (Beanspruchung beim Umschlag)

- Vibrationen und Massenkräfte (Transportbelastung)

Das TECHNICAL CENTER ist in der Lage, die ISTA Bewertungsprotokolle (International Safe Transit Association), wie z.B. ISTA 1E und ISTA 3E, für die Paletten als Ladeeinheit zu befolgen. Aber um die Paletten reellen Transportbedingungen auszusetzen und zu vermeiden, dass keine überqualifizierten und kostenaufwändigen Lösungen empfohlen werden, passt das TECHNICAL CENTER seine Testmittel den reellen Transportbedingungen an.

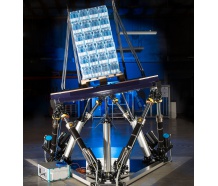

HEXAPODE : die Vibrationsplatte mit 6-Grad Freiraum

Die Simulation wurde im TECHNICAL CENTERan einer Produktpalette in Originalgröße durchgeführt.

Vibrationsplatte mit Drehung in alle drei Richtungen

Ziel:

Auf Basis der bei einem reellen Transport registrierten Daten gibt der HEXAPODE alle Beanspruchungen Ihrer Ladungen (Start, Beschleunigung, Kurven, Kreisverkehr, Bremsen...) in einer kontrollierten Arbeitsumgebung originalgetreu wieder.

- Kapazität: 1,5 Tonnen

- Frequenzbereich: 0-50 Hz

- Max. Auszug: ± 400 mm

- Dimensionen der Plattform 2100 mm x 2100 mm x 2400 mm

- Max. Ladungshöhe: 2,40 m

AUFPRALLTEST

Die Simulation wurde im TECHNICAL CENTER an einer Produktpalette in Originalgröße durchgeführt.

Dieser Test simuliert zufällige Ereignisse (Stoßbelastung durch Fahrer, Stop-And-Go-Förderbänder, LKW bei einer Notbremsung).

Ziele: Nachstellung von Beschleunigungen, Aufschlägen, Stößen

Analysen der an den Schnittstellen aufgezeichneten und gefilmten Daten: Boden/Palette, Palette/Produkt, Produkt/Produkt.

- Kapazität: 1.5 Tonnen

- Max. Ladungshöhe: 2.5 Meter

- Dimensionen der Plattform 1500 x 1300 mm

Die Oberfläche der AUFPRALLTEST-Plattform kann an den gewünschten Oberflächentyp angepasst werden (LKW-Holzboden, Metallboden von Containern usw.)

Sicherungstests unter Verwendung von Riemen und Antirutschmatten.

Unsere Ingenieure verfügen über mehr als 20 Jahre Erfahrung und fundierte Kenntnisse in Bezug auf das Verhalten von Paletten und Ladungen. Somit können wir Ihnen individuelle und bedarfsgerecht erstellte Protokolle anbieten:

- auf Grundlage der Datenbank von CGP COATING INNOVATION

- auf Grundlage der Aufzeichnungen aller Belastungen, denen eine versandte Palette beim Transport von Ihrem Werk bis zum Zielort ausgesetzt ist.

Aufzeichnung

Der erste Schritt besteht für Sie darin, den nachzustellenden Transportfluss (Fluss mit der höchsten Quote an Transportmängeln, Fluss mit dem höchsten Transportvolumen...) zu wählen. Die Aufzeichnung der Beanspruchungen erfolgt mithilfe von Datensensoren, die wir Ihnen leihweise zur Verfügung stellen. Diese Sensoren werden spezifisch verpackt und im Inneren Ihrer Paletten platziert. Diese Ladung wird im Transportfluss Ihrer Wahl versandt. Die Sensoren zeichnen Vibrationen, Stoßbelastungen, Temperatur und Feuchtigkeit während der Transportdauer auf.

Analyse und Erzeugung des Signals

Sobald die Sensoren ins TECHNICAL CENTER zurückgesendet wurden, werden die aufgezeichneten Daten analysiert, um die spezifischen Risiken und Transportbelastungen Ihrer Logistikkette zu identifizieren.

Die Daten werden ausgewertet, um ein Signal zu erzeugen, das es ermöglicht, auf diese Belastungen zu reagieren. Dieses Signal kann sooft wie gewünscht verwendet werden, um die idealen Verpackungs- und Sicherungsmethoden nach Ihren Qualitätskriterien zu bewerten.

Das TECHNICAL CENTER ist mit hochmodernen Folienwickelmaschinen ausgestattet, um das Einwickeln Ihrer Paletten genau nach Vorbild Ihrer Arbeitspraxis zu reproduzieren (Vordehnrate bis zu 400 %, Variationen beim Einspannen je nach Palettenhöhe...). Nach dem Einwickeln werden die Paletten auf jede einzelne, im Protokolle angegebene Testplatte befördert.

Die Tests schließen mit der Verhaltensanalyse Ihrer Produkte und praktischen Ratschlägen, um die Verpackung, Palettierung und Transportsicherung (Änderung des Palettierungsplans, des Ladeplans, der Mengen an verwendeter Dehnfolie, der Ladungstypen, der Anzahl und der Positionierung der Zwischenlagen, der Qualität der Kartonschachteln.....)

Das Protokoll umfasst 2 Phasen :

- Erfassung der Transportbelastungen

- Analyse und Auswertung der Transportdaten, Definition der Testbedingungen

Phase A: Erfassung der Transportbelastungen

Ziel dieser Phase ist es, die verschiedenen Beanspruchungen aufzuzeichnen, denen eine palettierte Ladung ausgesetzt ist.

Hierzu muss der Kunde eine (oder mehrere) als relevant betrachtete Strecke(n) bestimmen. Es handelt sich meistens um Strecken mit einer hohen Quote an Logistikvorfällen oder Transportwege, auf denen die palettierten Ladungen regelmäßig besonderen Beanspruchungen ausgesetzt sind

Die Ladung wird dann auf einer mit Sensoren ausgestatteten Palette platziert. Diese Palette wird als "Cookie-Palette" bezeichnet. Die "Cookie-Palette" wird versandt, um einer vom Kunden gewählten relevanten Strecke zu folgen. Nach ihrer Ankunft werden die Ladungen entpalettiert, und die "Cookie-Palette" wird ins Technical Center zurückgeschickt.

Phase B: Analyse und Auswertung der Transportdaten, Definition der Testbedingungen

Die von den Sensoren aufgezeichneten Daten werden von einem qualifizierten Techniker des Technical Center extrahiert. Diese Daten werden dann nachbearbeitet. Die Bearbeitung ermöglicht es, die Belastungstypen zu bestimmen, denen die Palette ausgesetzt war: Massenkräfte, Vibrationen mit Hoch- und Niederfrequenz, Stoßbelastungen.

Ein Bericht wird ausgestellt, der die wichtigsten Feststellungen präsentiert und den/die Test/s vorschreibt, die durchzuführen sind, um die Transportbedingungen zu simulieren.